Kiến thức chung về hàn laser

Thời gian đọc ước tính: 27 phút

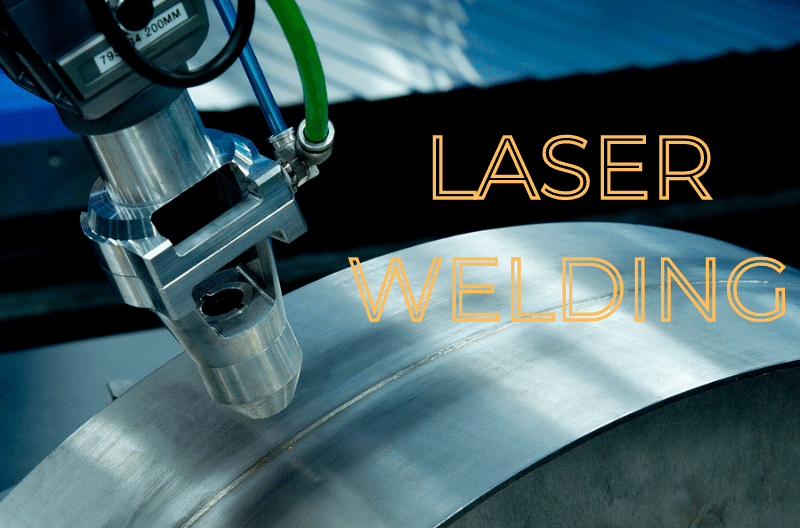

Giới thiệu về hàn laser là một phương pháp hàn hiệu quả và chính xác sử dụng chùm tia laser mật độ năng lượng cao làm nguồn nhiệt để hàn. Với sự phát triển nhanh chóng của khoa học công nghệ và sự phát triển không ngừng của các vật liệu mới, yêu cầu về tính năng của các kết cấu hàn ngày càng cao. Về hàn laser đã thu hút sự chú ý vì lợi thế của nó là mật độ năng lượng cao, độ xuyên sâu, độ chính xác cao và khả năng thích ứng mạnh mẽ. Hàn laser đóng một vai trò rất quan trọng trong việc hàn một số vật liệu và kết cấu đặc biệt. Phương pháp hàn này đã được ứng dụng trong các lĩnh vực công nghệ cao như hàng không vũ trụ, điện tử, chế tạo ô tô, điện hạt nhân,… và ngày càng được các nước công nghiệp quan tâm.

Laze là một loại tia sáng đơn sắc, có tính định hướng mạnh và sáng được tạo ra bằng cách sử dụng bức xạ kích thích để thực hiện nguyên tắc khuếch đại ánh sáng. Sau khi lấy nét bằng thấu kính hoặc gương, một chùm năng lượng có đường kính nhỏ hơn 0,01mm và mật độ năng lượng lên đến 1012W / m2 có thể thu được, có thể được sử dụng như một nguồn nhiệt để hàn, cắt và phủ bề mặt vật liệu.

Nguyên lý và phân loại hàn laser

Nguyên lý hàn Laser

Hàn laser là phương pháp hàn sử dụng năng lượng laser (ánh sáng nhìn thấy hoặc tia cực tím) làm nguồn nhiệt để làm nóng chảy và kết nối các phôi. Hàn laser có thể đạt được không chỉ vì bản thân tia laser có năng lượng cực cao, mà quan trọng hơn là do năng lượng laser tập trung cao tại một điểm, làm cho mật độ năng lượng của nó rất lớn.

Trong quá trình hàn laser, tia laser chiếu vào bề mặt vật liệu cần hàn và nó tác động lên bề mặt vật liệu cần hàn. Một phần của nó được phản xạ, và một phần được hấp thụ và đi vào vật liệu. Đối với vật liệu không trong suốt, ánh sáng truyền qua bị hấp thụ và hệ số hấp thụ tuyến tính của kim loại là 107~108NS-1. Đối với kim loại, tia laser được hấp thụ ở độ dày 0,01-0. 1 чm trên bề mặt kim loại và được biến đổi thành nhiệt năng làm cho nhiệt độ của bề mặt kim loại tăng mạnh, sau đó truyền vào bên trong kim loại.

Nguyên lý hoạt động của CO2 laser được thể hiện trên hình 3.1. Hệ thống quang học bao gồm gương và thấu kính hội tụ và truyền tia laser đến chi tiết gia công cần hàn. Hầu hết việc hàn laser được thực hiện dưới sự điều khiển của máy tính. Chi tiết gia công cần hàn có thể được di chuyển bằng nền điều khiển máy tính một chiều hoặc ba chiều (chẳng hạn như máy công cụ CNC); mảnh gia công cũng có thể được cố định và quá trình hàn có thể được hoàn thành bằng cách thay đổi vị trí của chùm tia laze.

Nguyên lý của hàn laze là các photon bắn phá bề mặt kim loại để tạo thành hơi, và kim loại bay hơi có thể ngăn phần năng lượng còn lại phản xạ bởi kim loại. Nếu kim loại hàn có tính dẫn nhiệt tốt, nó sẽ có được chiều sâu xuyên lớn hơn. Sự phản xạ, truyền và hấp thụ ánh sáng laser trên bề mặt vật liệu về cơ bản là kết quả của sự tương tác giữa trường điện từ của sóng ánh sáng và vật liệu. Khi sóng ánh sáng laze đi vào vật liệu, các hạt mang điện trong vật liệu dao động theo bước của véc tơ điện sóng ánh sáng. Năng lượng bức xạ của phôtôn trở thành động năng của êlectron. Sau khi một chất hấp thụ ánh sáng laze, trước tiên nó tạo ra năng lượng dư thừa của một số hạt nhất định, chẳng hạn như động năng của các điện tử tự do, năng lượng kích thích của các điện tử liên kết, hoặc dư thừa phonon. Các năng lượng kích thích ban đầu này được chuyển thành nhiệt năng sau một quá trình nhất định.

Ngoài tác dụng là sóng điện từ như các nguồn sáng khác, laser còn có những đặc điểm mà các nguồn sáng khác không có như tính định hướng cao, độ sáng cao (cường độ photon), tính đơn sắc cao và tính liên kết cao. Trong quá trình hàn laser, quá trình chuyển đổi năng lượng ánh sáng được vật liệu hấp thụ thành nhiệt năng được hoàn thành trong thời gian rất ngắn (khoảng 10-9NS). Trong thời gian này, nhiệt năng chỉ giới hạn trong vùng được chiếu tia laze của vật liệu, sau đó thông qua quá trình dẫn nhiệt, nhiệt được truyền từ vùng có nhiệt độ cao sang vùng có nhiệt độ thấp.

Sự hấp thụ ánh sáng laser của kim loại chủ yếu liên quan đến các yếu tố như bước sóng laser, đặc tính vật liệu, nhiệt độ, tình trạng bề mặt và mật độ công suất laser. Nói chung, tốc độ hấp thụ của kim loại đối với laze tăng khi tăng nhiệt độ và tăng khi tăng điện trở suất.

Laser được sử dụng để hàn laser bao gồm CO2 tia laze, Laser YAG, laser bán dẫn và laser sợi quang. Các loại laser sau chủ yếu được sử dụng trong lĩnh vực hàn: Laser trạng thái rắn YAG (Yttrium-Aluminium-Garnet với Nd3+, Viết tắt là YAG); CO2 tia laser khí; laser sợi quang.

Trong quá trình hàn laser, phôi và chùm tia di chuyển tương đối với nhau. Do động lực mạnh tạo ra bởi sự bốc hơi dữ dội, kim loại nóng chảy ở phía trước của lỗ nhỏ được gia tốc theo một góc nhất định, và bề mặt gần phía sau lỗ nhỏ được hình thành như trong Hình 3.2. Dòng chảy (xoáy chính). Sau đó, nhiệt độ của kim loại lỏng phía sau lỗ nhỏ giảm xuống nhanh chóng do tác dụng của sự truyền nhiệt, kim loại lỏng nhanh chóng đông đặc tạo thành mối hàn liên tục.

Phân loại hàn laser

Theo cách thức tác động của tia laser lên phôi và năng lượng đầu ra của tia laser, nó có thể được chia thành hàn laser liên tục và hàn laser xung. Hàn laser liên tục tạo thành mối hàn liên tục trong quá trình hàn. Năng lượng đầu vào phôi bằng cách hàn laser xung là không liên tục và xung, và mỗi xung laser tạo thành một điểm hàn tròn trong quá trình hàn.

Có hai chế độ cơ bản của hàn laser. Theo mật độ công suất khác nhau của điểm trên phôi sau khi lấy nét bằng laser, hàn laser thường được chia thành hàn dẫn nhiệt (mật độ công suất nhỏ hơn 105W / cm2) và hàn xuyên sâu (còn gọi là hàn lỗ nhỏ, công suất Mật độ lớn hơn 106W / cm2).

Hàn nhiệt laser (hàn truyền nhiệt)

Dưới mật độ công suất laser thấp hơn và thời gian chiếu xạ laser lâu hơn, vật liệu dần dần tan chảy khỏi lớp bề mặt. Với năng lượng đầu vào và sự dẫn nhiệt, giao diện lỏng-rắn di chuyển vào bên trong vật liệu, và cuối cùng, quá trình hàn được thực hiện, tương tự như điện cực vonfram. Trong hàn hồ quang argon (TIG), bề mặt của vật liệu hấp thụ năng lượng laser, truyền vào bên trong thông qua dẫn nhiệt và làm nóng chảy nó, và tạo thành mối hàn hoặc mối hàn sau khi đông đặc.

Hình 3.3 cho thấy một sơ đồ của quá trình nóng chảy của hàn dẫn nhiệt bằng laser. Khi mật độ công suất điểm laser nhỏ hơn 105W / cm2, tia laser làm nóng bề mặt kim loại nằm giữa điểm nóng chảy và điểm sôi. Khi hàn, bề mặt của vật liệu kim loại chuyển đổi năng lượng ánh sáng bị hấp thụ thành nhiệt năng, do đó nhiệt độ của bề mặt kim loại tăng lên và nóng chảy, sau đó nhiệt năng được truyền vào bên trong kim loại thông qua sự dẫn nhiệt để làm nóng chảy. vùng dần dần mở rộng, và mối hàn hoặc mối hàn được hình thành sau khi đông đặc. Vì vậy, hàn dẫn nhiệt còn được gọi là hàn truyền nhiệt.

1-Laser phía đông 2-Vật liệu cơ sở Bể bơi 3 lần 4-Chuỗi hàn

Trong quá trình hàn dẫn nhiệt bằng laser, sự thay đổi nhiệt độ gây ra bởi quá trình đốt nóng bằng laser làm thay đổi sức căng bề mặt của vùng nóng chảy, tạo ra lực khuấy lớn hơn trong vùng nóng chảy, do đó kim loại lỏng trong vùng nóng chảy chảy theo một hướng nhất định . Vì không có áp suất hơi, hiệu ứng phi tuyến tính và hiệu ứng lỗ kim trong quá trình hàn dẫn nhiệt bằng laser, độ sâu thâm nhập nói chung là nông. Sự so sánh giữa hàn dẫn nhiệt bằng laser và sự thâm nhập sâu hàn xì được thể hiện trong Hình 3.4.

Trong quá trình hàn dẫn nhiệt bằng laser, nhiệt độ bề mặt của phôi không vượt quá nhiệt độ sôi của vật liệu. Năng lượng ánh sáng được hấp thụ bởi phôi được chuyển thành nhiệt năng và sau đó phôi bị nóng chảy bằng cách dẫn nhiệt. Hình dạng của bể nóng chảy là hình bán cầu. Đặc điểm của hàn dẫn nhiệt là mật độ công suất của điểm laser nhỏ, một phần lớn tia laser bị phản xạ bởi bề mặt kim loại, tốc độ hấp thụ tia laser thấp, chiều sâu hàn nông, mối hàn nhỏ và vùng ảnh hưởng nhiệt nhỏ nên biến dạng hàn nhỏ và độ chính xác cao. Chất lượng hàn cũng rất tốt nhưng tốc độ hàn chậm. Hàn dẫn nhiệt chủ yếu được sử dụng để hàn chính xác các tấm mỏng (độ dày δ <1mm) và các chi tiết gia công nhỏ như thiết bị đo đạc, vỏ pin, linh kiện điện tử, v.v.

Việc hàn laser có được thực hiện bằng phương pháp hàn dẫn nhiệt hay không phụ thuộc vào các thông số quá trình của quá trình hàn laser. Về bản chất, khi mật độ công suất điểm laser nhỏ hơn 105W / cm2, bề mặt của vật liệu được làm nóng đến giữa điểm nóng chảy và điểm sôi để đảm bảo rằng vật liệu được nấu chảy hoàn toàn mà không bị bay hơi, và chất lượng hàn dễ đảm bảo.

Hàn xuyên sâu bằng laser (hàn lỗ nhỏ)

Hàn lỗ nhỏ tương tự như hàn chùm điện tử. Chùm tia laze mật độ công suất cao làm cho vật liệu nóng chảy cục bộ và tạo thành các lỗ nhỏ. Chùm tia laser xuyên qua các lỗ nhỏ vào bể nóng chảy và hình thành với sự chuyển động của chùm tia laser Mối hàn liên tục. Khi mật độ công suất điểm cao, các lỗ nhỏ được tạo ra sẽ xuyên qua toàn bộ chiều dày tấm để tạo thành các mối hàn xuyên sâu (hoặc các mối hàn). Trong hàn laser liên tục, lỗ nhỏ tiến dọc theo hướng hàn với chùm tia so với phôi. Kim loại nóng chảy ở phía trước của lỗ nhỏ, và sau khi kim loại lắng đọng chảy quanh lỗ nhỏ ra phía sau, nó lại đông đặc lại để tạo thành một mối hàn.

Chùm tia laser của hàn xuyên sâu có thể xuyên sâu vào vật hàn, do đó tạo thành mối hàn có chiều sâu và chiều rộng tương đối lớn. Nếu mật độ công suất laser đủ lớn và vật liệu tương đối mỏng, lỗ nhỏ hình thành do hàn laser sẽ xuyên qua toàn bộ chiều dày tấm và bề mặt sau có thể nhận một phần tia laser. Phương pháp này cũng có thể được gọi là hàn hiệu ứng lỗ kim bằng laser bản mỏng.

Hình 3.5 mô tả hiện tượng đốt nóng của chùm tia laze với các mật độ công suất khác nhau. Lỗ nhỏ được bao quanh bởi kim loại hồ nóng chảy. Trọng lực và sức căng bề mặt của kim loại nóng chảy có xu hướng tạo cầu lỗ nhỏ, trong khi hơi kim loại liên tục cố gắng duy trì lỗ nhỏ. Với sự chuyển động của chùm tia laze, lỗ nhỏ sẽ di chuyển theo ánh sáng, nhưng hình dạng và kích thước của nó vẫn ổn định.

Một mặt trước cắt bỏ xiên được hình thành ở phía trước của lỗ nhỏ. Trong khu vực này, có một gradient áp suất và một gradient nhiệt độ xung quanh lỗ nhỏ. Dưới tác dụng của gradient áp suất, vật liệu thiêu kết chảy dọc theo ngoại vi của lỗ nhỏ từ trước ra sau. Gradient nhiệt độ có nghĩa là sức căng bề mặt nhỏ được thiết lập xung quanh lỗ nhỏ, tiếp tục thúc đẩy vật liệu nóng chảy chảy quanh lỗ nhỏ từ phía trước ra phía sau, và cuối cùng đông đặc lại phía sau lỗ nhỏ để tạo thành mối hàn.

Liên quan đến sự hấp thụ ánh sáng laser của các vật liệu kim loại, sự xuất hiện của các lỗ nhỏ là một đường phân chia. Trước khi xuất hiện các lỗ nhỏ, dù bề mặt vật liệu ở pha rắn hay pha lỏng, tốc độ hấp thụ ánh sáng laser chỉ thay đổi chậm khi nhiệt độ bề mặt tăng lên. Một khi vật liệu bốc hơi và tạo thành plasma và các lỗ nhỏ, tốc độ hấp thụ tia laser của vật liệu sẽ trải qua một sự thay đổi đột ngột và tốc độ hấp thụ của nó hầu như không còn liên quan đến bước sóng laser, đặc tính kim loại và trạng thái bề mặt vật liệu, mà chủ yếu phụ thuộc vào các yếu tố plasma và laser như tương tác và hiệu ứng lỗ nhỏ.

1-Đám mây plasma 2 vật liệu nóng chảy 3 lỗ khóa 4-Độ sâu thâm nhập

Tốc độ hấp thụ của tia laser sẽ thay đổi đột ngột, và tốc độ hấp thụ của nó hầu như không còn phù hợp với bước sóng laser, tính chất kim loại và hình dạng bề mặt của vật liệu. Trạng thái có liên quan, và chủ yếu phụ thuộc vào các yếu tố như sự tương tác giữa plasma và tia laser và hiệu ứng lỗ kim.

Hình 3.6 cho thấy phép đo thực tế của hệ số phản xạ của bề mặt phôi đối với tia laser trong quá trình hàn laser dưới dạng một hàm của mật độ công suất laser. Khi mật độ công suất laser lớn hơn ngưỡng hóa hơi (106W / cm2), hệ số phản xạ R đột ngột giảm xuống một giá trị rất thấp do tạo ra các lỗ nhỏ và tốc độ hấp thụ laser của vật liệu tăng mạnh.

Hiệu ứng lỗ nhỏ

Hàn xuyên sâu bằng laser còn được gọi là hàn lỗ khóa bằng laser, và tính năng cơ bản của nó là hàn bằng tia laser với hiệu ứng lỗ khóa. Chùm tia laze có thể bức xạ đến lớp sâu của vật liệu thông qua lỗ nhỏ, hoàn thành quá trình truyền và chuyển đổi năng lượng trong lỗ nhỏ, thực hiện hàn xuyên sâu và thu được mối hàn sâu và hẹp với tỷ lệ khung hình lớn.

Khi mật độ công suất của điểm laser đủ lớn (> 106W / cm2), bề mặt kim loại bị nung nóng nhanh chóng dưới sự chiếu xạ của chùm tia laze, và nhiệt độ bề mặt của nó tăng lên đến điểm sôi trong một thời gian rất ngắn (10-8~10-6s), để làm nóng chảy và hóa hơi kim loại. Hơi kim loại được tạo ra rời khỏi vũng nóng chảy ở một tốc độ nhất định và hơi tràn ra ngoài tạo ra áp suất bổ sung lên kim loại lỏng nóng chảy, làm cho bề mặt kim loại của vũng nóng chảy chìm xuống dưới, tạo ra một lỗ nhỏ dưới vết laser. Khi tia laze tiếp tục đốt nóng đáy lỗ nhỏ, hơi kim loại sinh ra một mặt ép kim loại lỏng ở đáy lỗ làm lỗ nhỏ sâu hơn, mặt khác hơi nước bay ra khỏi lỗ ép kim loại nóng chảy ra ngoại vi của bể nóng chảy. Một lỗ kéo dài được hình thành trong kim loại lỏng, như thể hiện trong Hình 3.7.

Khi áp suất giật của hơi kim loại do năng lượng chùm tia laze tạo ra cân bằng với sức căng bề mặt và trọng lực của kim loại lỏng, lỗ nhỏ không tiếp tục đào sâu nữa, tạo thành lỗ nhỏ sâu và ổn định để hàn (hiệu ứng lỗ nhỏ) .

Hiệu ứng tập trung thành bên được tạo ra trong quá trình phát triển lỗ kim có ảnh hưởng quan trọng đến quá trình hàn. Khi lỗ nhỏ được hình thành, khi chùm tia laze đi vào lỗ nhỏ tương tác với thành bên của lỗ nhỏ, một phần ánh sáng bị thành bên hấp thụ, và phần khác của chùm sáng bị phản xạ bởi bề mặt thành bên. đáy của lỗ nhỏ và tụ lại, như hình 3.8.

Do hiệu ứng hội tụ thành bên, chùm tia laze với một góc phân kỳ nhất định sẽ không phân kỳ đáng kể và mở rộng lỗ nhỏ ngay cả khi nó đi vào phần sâu của vật liệu nhưng bị phản xạ và tập trung vào đáy của lỗ nhỏ để duy trì một lỗ nhỏ. kích thước đốm, làm cho lỗ nhỏ Chiều sâu không ngừng tăng lên. Khi tia laser được phản xạ và hội tụ một lần trong lỗ nhỏ, năng lượng của nó sẽ giảm đi một phần, cho đến khi năng lượng laser suy giảm đến một giá trị nhất định, độ sâu của lỗ nhỏ không còn tăng nữa, và cuối cùng, một mối hàn sâu và hẹp là thu được.

Trong quá trình hàn, thành bên của lỗ nhỏ luôn ở trạng thái dao động mạnh, và lớp kim loại nóng chảy mỏng hơn ở thành trước của lỗ nhỏ chảy xuống theo sự dao động của thành [Hình 3.9 (a)]. Bất kỳ va chạm nào trên thành trước của lỗ nhỏ sẽ bay hơi mạnh do sự chiếu xạ của chùm tia laze mật độ công suất cao và hơi nước được tạo ra sẽ được phun ngược lại để tác động vào kim loại bể nóng chảy trên thành sau, gây ra dao động của bể nóng chảy và thúc đẩy quá trình đông đặc của bể nóng chảy. Sự tràn khí.

Đặt các hạt vonfram có đường kính 0,1 ~ 0,4mm vào bể nóng chảy, và trạng thái chảy của bể nóng chảy dưới tác động của các lỗ nhỏ có thể được quan sát rõ ràng bằng chiếu xạ tia X, như trong Hình 3.9 (b). Trong bể nóng chảy có dòng điện xoáy quay và năng lượng lớn, có lực khuấy mạnh. Hình 3.8 Thành bên của lỗ nhỏ rơi nhanh xuống thành trước của lỗ nhỏ với tốc độ khoảng 0,4m / s. Khi nó chạm đến đáy của lỗ nhỏ, một dòng xoáy được hình thành phía sau lỗ nhỏ do dòng chất lỏng chuyển động xuống. Tại thời điểm này, tốc độ chuyển động vonfram của các hạt là 0,2 ~ 0,3m / s, nhanh hơn nhiều so với đối lưu tự nhiên bình thường. Chuyển động của các hạt vonfram về cơ bản có thể đại diện cho dòng chảy của kim loại lỏng trong bể nóng chảy. Các bong bóng lớn hơn được tạo ra ở đáy bể nóng chảy không hoàn toàn dựa vào lực nổi để thoát ra khỏi bể nóng chảy mà được đưa ra khỏi bể nóng chảy nhờ dòng chất lỏng của kim loại.

Hơi trong các lỗ xốp nóng chảy bao gồm hơi kim loại ở nhiệt độ cao và khí bảo vệ được hút vào bởi xung động của các lỗ và bị ion hóa một phần để tạo thành plasma tích điện. Luồng hơi từ các lỗ nhỏ rất nhanh (gần bằng tốc độ âm thanh) và có thể nghe thấy những tiếng động hỗn loạn. Sự bay hơi mạnh của kim loại trong các lỗ nhỏ thậm chí tạo thành phản lực. Sự bay hơi không đều này gây ra sự rung động nhanh chóng của kim loại lỏng và gây ra sự dao động của các lỗ nhỏ.

Đặc điểm của trạng thái thâm nhập hàn laser và sự hình thành đường hàn

Đặc điểm trạng thái thâm nhập của hàn laser

Độ sâu thâm nhập của hàn laser đề cập đến độ dày của phôi được nấu chảy bởi laser trong quá trình hàn. Nói chung, chiều sâu của lỗ nhỏ được coi là chiều sâu xuyên qua, do đó độ xuyên của lỗ nhỏ qua phôi thường tương đương với độ xuyên thấu. Trong thực tế, do có một độ dày nhất định của lớp kim loại lỏng xung quanh lỗ nhỏ nên có thể xảy ra trường hợp lỗ nhỏ không xuyên qua phôi nhưng phôi đã bị nung chảy qua. Thông qua việc phân tích quá trình hàn laser và trạng thái ngấu của mặt sau mối hàn, có thể xác định rằng hàn xuyên sâu bằng laser có các trạng thái ngấu như sau, như hình 3.10

Không tan chảy qua

Trong quá trình hàn, lỗ nhỏ và kim loại lỏng bên dưới nó không xuyên qua vật liệu cơ bản (phôi), và không có dấu vết của kim loại bị nấu chảy ở mặt sau của chi tiết gia công (Hình 3.10 (a)).

Chỉ hàn hồ bơi thâm nhập

Trong quá trình hàn, lỗ nhỏ nằm sát bề mặt dưới của phôi, nhưng chưa xuyên qua phôi, và kim loại lỏng dưới lỗ nhỏ xuyên qua mặt sau của phôi. Mặc dù mặt sau của phôi bị nóng chảy, kim loại lỏng nóng chảy không thể tạo thành vũng nóng chảy rộng ở mặt sau của phôi do tác dụng của sức căng bề mặt. Do đó, mặt sau của mối hàn cho thấy chiều cao cọc liên tục hoặc không liên tục mảnh mai sau khi hóa rắn. Mặc dù trạng thái này cũng nằm trong phạm vi độ ngấu, nhưng độ ngấu của toàn bộ mối hàn là không đáng tin cậy và không ổn định do chiều rộng mặt sau hẹp (Hình 3.10 (b)), đặc biệt khi mối hàn được hàn giáp mép. Nếu có một sai lệch nhỏ, sẽ không có sự hợp nhất.

Độ thâm nhập vừa phải (độ xuyên lỗ nhỏ)

Trong quá trình hàn, lỗ nhỏ chỉ xuyên qua phôi. Lúc này, hơi kim loại bên trong lỗ nhỏ sẽ phun xuống bên dưới phôi, và áp suất giật của nó sẽ khiến kim loại lỏng chảy xung quanh lỗ nhỏ, dẫn đến chiều rộng mặt sau của bể nóng chảy tăng lên đáng kể, điều này được hình thành sau khi hàn. Hình dạng mối hàn với chiều rộng hàn đều và vừa phải ở mặt sau và về cơ bản không tích tụ [Hình 3. 10 (c)]

Thâm nhập quá mức

Do nhiệt lượng đầu vào quá lớn trong quá trình hàn, lỗ nhỏ không chỉ xuyên qua phôi mà đường kính của lỗ nhỏ và độ dày của lớp kim loại lỏng xung quanh nó tăng lên đáng kể, dẫn đến một vũng nóng chảy quá rộng (lớn hơn đáng kể hơn so với mặt sau nóng chảy ở trạng thái thâm nhập vừa phải Rộng), và thậm chí gây ra vết lõm bề mặt mối hàn và như vậy [Hình 3. 10 (d)].

Trong số bốn trạng thái ngấu trên, trạng thái nung vừa phải (xuyên lỗ nhỏ) là trạng thái ngấu lý tưởng, vì lúc này lỗ nhỏ xuyên qua phôi đảm bảo mối hàn bị xuyên thủng hoàn toàn, vũng nóng chảy không quá rộng. Điều này dẫn đến các vết lõm trên bề mặt của mối hàn. Do đó, trạng thái thâm nhập vừa phải (thâm nhập lỗ nhỏ) có thể được sử dụng làm chuẩn để phát hiện và kiểm soát sự xâm nhập.

Phân tích kính hiển vi cho thấy chỉ có phần mối hàn ở trạng thái thâm nhập của vũng nóng chảy mới có hình tam giác ngược rõ ràng hơn, trong khi phần của mối hàn ở trạng thái thâm nhập vừa phải có dạng hình thang ngược hoặc hình hypebol. Điều đó có nghĩa là, trạng thái xuyên thấu thích hợp phải được biểu thị khi mặt trước và mặt sau của đường hàn đều được hình thành và phẳng, không có vết lõm và không có chiều cao cọc rõ ràng, và có chiều rộng nóng chảy mặt sau nhất định.

Đặc điểm của sự hình thành mối hàn trong hàn laser

Mối hàn của hàn dẫn nhiệt bằng laser có các đặc điểm của hàn nhiệt hạch thông thường (như hàn hồ quang, hàn có lá chắn khí, v.v.). Sự hình thành đường hàn trong quá trình hàn xuyên sâu bằng laser được thể hiện trên Hình 3.11. Vũng nóng chảy của hàn laze có đặc tính là biến đổi tuần hoàn, nguyên nhân là do hiệu ứng tự dao động trong quá trình tương tác giữa tia laze và vật chất. Tần số của tự dao động này thường là 100 ~ 10000Hz, biên độ dao động nhiệt độ là 100 ~ 500Hz, và biên độ dao động nhiệt độ là 100-500K.

Do hiệu ứng tự dao động, các lỗ nhỏ và dòng chảy kim loại trong bể nóng chảy trải qua những thay đổi tuần hoàn. Sự hình thành của lỗ nhỏ cho phép tia laser bức xạ đến độ sâu của lỗ nhỏ, tăng cường sự hấp thụ năng lượng laser của vùng nóng chảy và hơn nữa làm tăng độ sâu của lỗ nhỏ ban đầu. Sự hóa hơi của kim loại nóng chảy cho phép duy trì lỗ nhỏ, tạo thành tỷ lệ các mối hàn lớn liên tục.

Vì nhiệt đầu vào của hàn xuyên sâu bằng laser bằng 1/10 ~ 1/3 của hàn hồ quang, nên quá trình hóa rắn diễn ra rất nhanh. Đặc biệt ở phần dưới của mối hàn, vì nó rất hẹp và có điều kiện tản nhiệt tốt, tốc độ nguội nhanh nên các tinh thể mịn được hình thành bên trong mối hàn và kích thước hạt chỉ bằng 1/3. của hàn hồ quang.

Sử dụng hàn laser, "Chỉ cần bạn có thể nhìn thấy, bạn có thể hàn." Hàn laser có thể được thực hiện ở một nhà ga xa, qua cửa sổ, hoặc bên trong các bộ phận ba chiều nơi các điện cực hoặc chùm tia điện tử không thể xuyên qua. Giống như hàn chùm tia điện tử, hàn laser chỉ có thể được thực hiện từ một phía, vì vậy hàn một phía có thể được sử dụng để hàn các bộ phận nhiều lớp với nhau. Ưu điểm này của hàn laser đã mở ra một phương pháp mới cho việc thiết kế mối nối hàn. Với phương pháp hàn laser không những chất lượng đường hàn được cải thiện rõ rệt mà năng suất cũng cao hơn so với phương pháp hàn truyền thống.

Đặc điểm và ứng dụng của hàn laser

Tính năng của hàn laser

Hàn laser là phương pháp hàn nhiệt hạch sử dụng chùm tia laser mật độ năng lượng cao làm nguồn nhiệt. Với phương pháp hàn laser, không những năng suất cao hơn so với phương pháp hàn truyền thống mà chất lượng hàn cũng được cải thiện rõ rệt. So với các phương pháp hàn thông thường, hàn laser có những đặc điểm sau.

- Tia laser hội tụ có mật độ công suất cao (105~107W / cm2 hoặc cao hơn), và tốc độ gia nhiệt nhanh, có thể thực hiện hàn xuyên sâu và hàn tốc độ cao. Do phạm vi gia nhiệt của tia laser nhỏ (đường kính vết nhỏ hơn 1mm), nó ở cùng mức độ. Trong các điều kiện về công suất và chiều dày mối hàn, vùng ảnh hưởng nhiệt hàn nhỏ, ứng suất và biến dạng hàn nhỏ.

- Loạn thị có thể được phát ra và truyền đi và di chuyển được một khoảng cách đáng kể trong không gian với độ suy giảm rất nhỏ. Nó có thể được truyền và làm lệch hướng bằng cách uốn cong các sợi quang học, lăng kính, v.v., và rất dễ lấy nét. Nó đặc biệt thích hợp để tập trung vào các bộ phận vi mô ở những bộ phận nhỏ, không thể tiếp cận hoặc ở xa. Khoảng cách được hàn.

- Nó thuộc về hàn không tiếp xúc, không cần điện cực và không có nhiễm bẩn hoặc mài mòn điện cực. Một tia laser có thể được sử dụng cho các quá trình xử lý khác nhau trên nhiều bàn làm việc. Nó có thể được sử dụng để hàn, nhưng cũng có thể cắt, phủ, hợp kim và xử lý nhiệt bề mặt, vv Một máy có nhiều công dụng.

- Chùm tia laze rất ít bị suy giảm trong khí quyển và có thể đi xuyên qua các vật thể trong suốt như thủy tinh. Nó thích hợp để hàn các vật liệu có độc tính cao như hợp kim beri trong hộp kín làm bằng thủy tinh; tia laser không bị ảnh hưởng bởi trường điện từ (hàn hồ quang và hàn chùm tia điện tử bị ảnh hưởng), có thể căn chỉnh chính xác mối hàn; không có bảo vệ tia X, và không cần bảo vệ chân không.

- Nó có thể hàn các vật liệu khó hàn bằng phương pháp hàn thông thường, chẳng hạn như kim loại có nhiệt độ nóng chảy cao và vật liệu phi kim loại (như gốm sứ, thủy tinh hữu cơ, v.v.). Vật liệu nhạy cảm với nhiệt đầu vào cũng có thể được hàn bằng laser. Không cần xử lý nhiệt sau khi hàn và có thể thực hiện nhiều kiểu hàn khác nhau. Vật liệu không đồng nhất.

So với hàn chùm tia điện tử, đặc điểm lớn nhất của hàn laser là không cần buồng chân không (có thể hàn trong khí quyển) và không tạo ra tia X.

Những trở ngại chính hiện đang ảnh hưởng đến việc mở rộng hàn laser như sau.

- Laser (đặc biệt là laser liên tục công suất cao) đắt tiền. Hiện tại, công suất tối đa của laser công nghiệp là khoảng 25KW và độ dày tối đa của phôi hàn khoảng 20mm, nhỏ hơn nhiều so với hàn chùm tia điện tử

- Các yêu cầu về gia công, lắp ráp và định vị của mối hàn là rất cao. Vị trí của mối hàn phải rất chính xác và nó phải nằm trong phạm vi tiêu điểm của chùm tia laze.

- Hiệu suất hoạt động tổng thể và chuyển đổi điện quang của laser thấp và tỷ lệ chuyển đổi năng lượng chùm tia chỉ từ 10% đến 20%. Rất khó hàn laser để hàn các kim loại có hệ số phản xạ cao.

Ví dụ hàn laser

Chế tạo

Nhật Bản thay thế hàn đối đầu bằng khí CO2 hàn laser để nối các cuộn thép cuộn. Không thể hàn các tấm siêu mỏng (chẳng hạn như lá có độ dày dưới 100 pm), nhưng hàn laser YAG với dạng sóng công suất đầu ra đặc biệt có thể hàn thành công, điều này cho thấy triển vọng rộng rãi của hàn laser. Tập đoàn Công nghiệp nặng Kawasaki của Nhật Bản đã thay đổi quy trình hàn điểm truyền thống sang hàn laser trong sản xuất phương tiện giao thông đường sắt, giúp cải thiện sức bền, độ cứng và độ kín khí của thân xe, đồng thời hiệu quả sản xuất cũng được cải thiện đáng kể. Hình 3.12 cho thấy một sơ đồ cấu trúc tổ ong của thân toa xe đường sắt tốc độ cao được hàn bằng laser. Nhật Bản cũng đã phát triển thành công việc sử dụng hàn laser YAG để hàn và bảo dưỡng các ống sinh hơi mỏng trong lò phản ứng hạt nhân.

Công nghiệp ô tô

Vào cuối những năm 1980, hàn laser mức kilowatt đã được ứng dụng thành công vào sản xuất công nghiệp. Ngày nay, dây chuyền sản xuất máy hàn laser đã xuất hiện với quy mô lớn trong ngành sản xuất ô tô. Các nhà sản xuất ô tô châu Âu như Audi, Mercedes-Benz, Volkswagen ở Đức và Volvo ở Thụy Điển đã đi đầu trong việc sử dụng công nghệ hàn laser để hàn mái, thân và khung sườn ngay từ những năm 1980. Trong những năm 1990, GM, Ford và Chrysler cũng cạnh tranh để đưa hàn laser vào sản xuất ô tô. Mặc dù bắt đầu muộn nhưng nó đã phát triển nhanh chóng. Công ty Fiat của Ý sử dụng phương pháp hàn laser trong việc hàn và lắp ráp hầu hết các thành phần thép tấm. Nissan, Honda và Toyota của Nhật Bản cũng sử dụng quy trình hàn và cắt bằng laser trong sản xuất tấm thân xe.

Công nghệ hàn phù hợp bằng laser được sử dụng rộng rãi trong sản xuất ô tô nước ngoài. Ngay từ năm 2000, đã có hơn 100 dây chuyền sản xuất phôi hàn bằng laser trên toàn thế giới, với sản lượng hàng năm là 70 triệu chiếc phôi hàn được thiết kế riêng cho các bộ phận xe hơi và tiếp tục tăng trưởng với tốc độ tương đối cao mỗi năm. Các mẫu xe nhập khẩu được sản xuất trong nước như Passat, Buick, Audi và những mẫu xe khác cũng đã áp dụng một số cấu trúc trống cắt.

Các bộ phận lắp ráp hàn laser bằng thép cường độ cao ngày càng được sử dụng nhiều hơn trong sản xuất thân ô tô do tính năng tuyệt vời của chúng. Theo đặc thù của lô lớn và tính tự động hóa cao trong ngành ô tô, thiết bị hàn laser đang phát triển theo hướng công suất lớn và đa kênh. Một mặt, Phòng thí nghiệm Quốc gia Sandia ở Hoa Kỳ và Pratt Whitney đã cùng thực hiện nghiên cứu về việc bổ sung bột và dây kim loại trong quá trình hàn laser. Viện công nghệ chùm tia ứng dụng ở Bremen, Đức đã tiến hành rất nhiều nghiên cứu về việc sử dụng tia laser hàn khung thân xe bằng hợp kim nhôm. Thêm kim loại phụ vào mối hàn có thể giúp loại bỏ các vết nứt nóng và tăng tốc độ hàn. Dây chuyền sản xuất phát triển đã được đưa vào sản xuất tại Mercedes-Benz.

Hiện nay, công nghệ hàn laser đã được sử dụng rộng rãi trong các dây chuyền sản xuất ô tô và được sử dụng trong khung gầm, thân xe, mái nhà, cửa, khung bên, vỏ động cơ, khung động cơ, khung tản nhiệt, khoang hành lý, bảng điều khiển, hộp số biến tốc, van thang máy Các kết cấu và thành phần như thanh và bản lề cửa. Việc ứng dụng công nghệ hàn laser trên quy mô lớn đã cải thiện đáng kể trình độ sản xuất ô tô, chất lượng sản phẩm và hiệu suất, đồng thời tạo điều kiện để hiện thực hóa thiết kế và chế tạo nhẹ, độ bền cao và linh hoạt.

Ngành công nghiệp hàng không

Việc ứng dụng công nghệ hàn laser trong ngành sản xuất hàng không đã và đang thu hút sự quan tâm của các nước phát triển trên thế giới. Ví dụ, ở châu Âu, cấu trúc thành thân máy bay Airbus A330 / 340 là cấu trúc tổng thể được hàn laser. Vỏ thân máy bay (hợp kim nhôm 6013-T6) và sườn (6013-T6511) được hàn để tạo thành một thành thân máy bay không thể tách rời bằng công nghệ hàn laser. Tấm ván thay thế tấm ván tường niêm phong có đinh tán ban đầu, giảm trọng lượng 15% và giảm giá thành 15%. Ví dụ khác, một CO2 laser có công suất định mức 10KW được sử dụng để hàn mối nối hình chữ T của tấm tường hợp kim nhôm (6013, dày 2mm) và sườn (6013, dày 4mm), và thêm dây hàn AISi12, và tốc độ hàn là 10m / tối thiểu Dưới đây, công suất hàn thực tế là 4KW, chiều rộng của bức tường hàn tổng thể khoảng 2m, và hiệu quả ứng dụng của cấu trúc hàn laser là tốt. Lõi tổ ong tế bào nhỏ do các cán bộ khoa học và công nghệ nước ta chế tạo bằng công nghệ hàn laze đảm bảo kỹ thuật nâng cao hiệu suất của động cơ khí.

Một số ví dụ điển hình trên đây cho thấy công nghệ hàn laser có triển vọng ứng dụng rất rộng rãi trong sản xuất các kết cấu máy bay. Ở nước tôi, việc áp dụng CO công nghiệp 5KW2 thiết bị hàn laser trong ngành hàng không đã dần trở nên phổ biến, và laser trên 10KW cũng đã đi vào ứng dụng kỹ thuật.

Tôi có thể mua máy hàn laser không?

đúng