Wie löst man die Schweißschlacke beim Schneiden von Kohlenstoffstahl mit einer Laserschneidmaschine?

Kohlenstoffstahl gehört seit jeher zu unseren gängigen Metallwerkstoffen und wir haben immer Laserschneidmaschinen für die Bearbeitung verwendet. Aber viele Leute haben berichtet, wie man das Problem der Schweißschlacke beim Schneiden von Kohlenstoffstahl mit löst Laser-Schneide-Maschine? Dieses Problem ist ein relativ häufiges Problem bei der Verwendung von Laserschneidmaschinen. Was soll ich also tun, wenn ich auf eine solche Situation stoße?

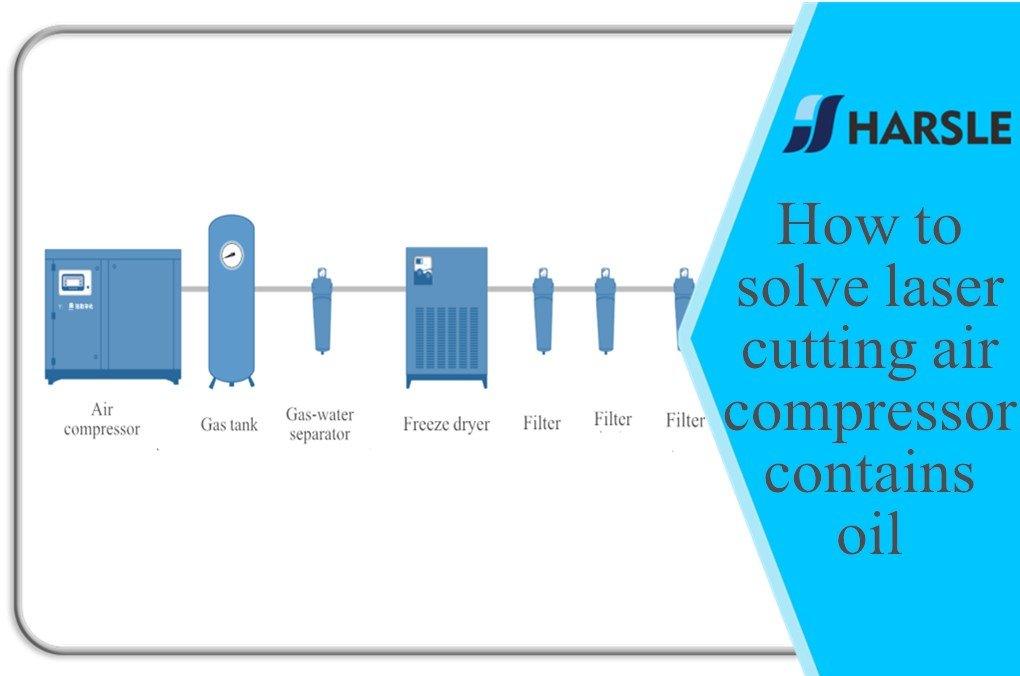

Der Hilfsgasdruck ist zu niedrig. Neben der Kühlung und Verbrennung muss das Hilfsgas auch die Schlacke wegblasen. Wenn das Hilfsgasunternehmen einen bestimmten Standardgrenzwert nicht erreicht, ist es unmöglich, die gesamte beim Schneiden und Schmelzen anfallende Schlacke vollständig zu entfernen. Abblasen, deshalb vor der Schneidbearbeitung prüfen, ob der Hilfsgasdruck normal ist und das Hilfsgas aufgebraucht ist. Wenn eine solche Situation vorliegt, muss sie rechtzeitig aufrechterhalten werden, um eine Beeinträchtigung der Schnittqualität zu vermeiden.

Die Dicke des Kohlenstoffstahlmaterials überschreitet den Schneidbereich der Laserschneidmaschine. Da die Temperatur beim Laserschneiden in dem Moment, in dem der Strahl die Oberfläche des Werkstücks bestrahlt, mehr als 1700 Grad Celsius erreicht, schmilzt das Material in der Umgebung und es entsteht kochende Schlacke. Das Siedephänomen bringt auch einen Teil des Sauerstoffs in den unteren Bereich der Reaktionszone, und unter der Wirkung der sauerstoffunterstützten Verbrennung erzeugt der untere Teil des Bereichs eine Verbrennungsreaktion, um das Schneiden von Materialien zu realisieren.

Wenn jedoch die Dicke des Kohlenstoffstahlmaterials zu groß ist, gibt es am Schmelzpunkt der untersten Schicht keinen Sauerstoff, so dass das Material an der untersten Schicht keine Verbrennungsreaktion ausbilden kann und es hauptsächlich durch die erzeugte Wärme geschmolzen wird durch die Verbrennungsreaktion im oberen Bereich. Aber tatsächlich ist es nicht vollständig geschmolzen. Also egal welches Hochdruck-Hilfsgas kann die Schlacke nicht wegblasen.

Darüber hinaus ist es erwähnenswert, dass angesichts der oben genannten Situation in der Regel bei der Verwendung eines Laser-Schneide-Maschine Um dickere Kohlenstoffstahlplatten zu schneiden, wird Sauerstoff als Hilfsgas verwendet. Es dient einerseits der Kühlung und dem Wegblasen der Schlacke und gleichzeitig. Um die Verbrennung zu unterstützen, ermöglicht es das Schneiden von dickerem Kohlenstoffstahlmaterial und das Schneiden von perfekter Qualität. Schweißschlacke

Welding is a fundamental joining process used in various industries, from construction to aerospace. In the welding world, one often encounters a byproduct known as welding slag. This residue plays a crucial role in the welding process but also requires proper handling and removal to ensure the quality and integrity of the weld. In this comprehensive guide, we will delve into the world of welding slag, exploring its formation, functions, importance, and methods for effective removal.

Section 1: Formation of Welding Slag (200 words)

Welding slag is a non-metallic residue that forms during the welding process, particularly in arc welding methods like Shielded Metal Arc Welding (SMAW), also known as stick welding. The formation of welding slag is intimately tied to the use of flux. Flux is a material that coats the welding electrode or is present in the welding wire. This flux serves multiple essential purposes in welding.

During welding, the flux coating on the electrode or the flux-core wire melts alongside the electrode and base metal. As the materials melt and fuse, the flux undergoes a chemical reaction, creating a molten slag. This slag floats to the surface of the weld pool and solidifies as the weld cools. The result is a glassy or crystalline material covering the surface of the weld.

Section 2: Functions of Welding Slag (200 words)

Welding slag is not merely a waste product; it serves several vital functions in the welding process:

- Shielding: Welding slag acts as a protective barrier, shielding the weld pool and molten metal from atmospheric contamination, primarily oxygen and nitrogen. This shielding prevents the formation of defects like porosity and inclusions in the weld.

- Arc Stabilization: The flux coating helps establish and maintain a stable arc between the welding electrode and the workpiece, essential for a consistent and controlled welding process.

- Impurity Removal: Welding slag promotes the removal of impurities and oxides from the base metal. By facilitating this purification process, it contributes to the overall quality of the weld.

Section 3: Importance of Removing Welding Slag (200 words)

While welding slag plays crucial roles during welding, its removal is equally significant. Failing to remove welding slag can lead to several adverse effects:

- Slag Inclusions: If welding slag remains trapped within the weld metal, it can result in the formation of slag inclusions. These inclusions weaken the weld and diminish its mechanical properties.

- Aesthetic Impact: Welding slag often leaves a rough, uneven surface on the weld bead, affecting the appearance of the weld. For applications where aesthetics matter, proper slag removal is crucial.

- Incomplete Fusion: Thick layers of slag can impede complete fusion between the weld metal and the base metal, potentially compromising the weld’s structural integrity and strength.

Section 4: Methods for Removing Welding Slag (300 words)

Removing welding slag is a standard practice in welding, and various methods are employed:

- Chipping: After the weld has cooled, a welding hammer or chipping hammer is used to gently strike the slag layer. This causes the slag to fracture and break away from the weld bead. Chipping should be done carefully to avoid damaging the underlying weld.

- Wire Brushing: A wire brush, often referred to as a slag brush, is employed to sweep away any remaining slag particles from the weld. It also helps in cleaning the surface of the weld bead, leaving a smoother finish.

- Grinding: In cases where the slag is stubborn or adheres firmly to the weld, grinding tools such as a grinder or a chisel can be used to remove it. Grinding provides a more aggressive approach to slag removal.

- Washing or Blasting: In some applications, particularly those requiring high cleanliness standards, washing or blasting with abrasive materials like sand or steel shot may be used to remove residual slag and contaminants.

Section 5: Safety Considerations (100 words)

It’s crucial to prioritize safety when handling welding slag:

- Always wear appropriate personal protective equipment (PPE) such as safety glasses, gloves, and protective clothing to prevent injury from flying slag particles or sharp edges.

- Ensure proper ventilation in the workspace to remove fumes and gases produced during the welding process and slag removal.

- Maintain a clean work area to prevent tripping hazards and accidents.

Conclusion (100 words)

Welding slag is a fascinating byproduct of the welding process, with functions that contribute to the success of a weld. However, its removal is equally important to ensure the weld’s structural integrity, appearance, and overall quality. Understanding the formation, functions, and removal methods of welding slag is crucial for welders and welding professionals, as it contributes to the production of strong and reliable welds that meet industry standards and requirements.