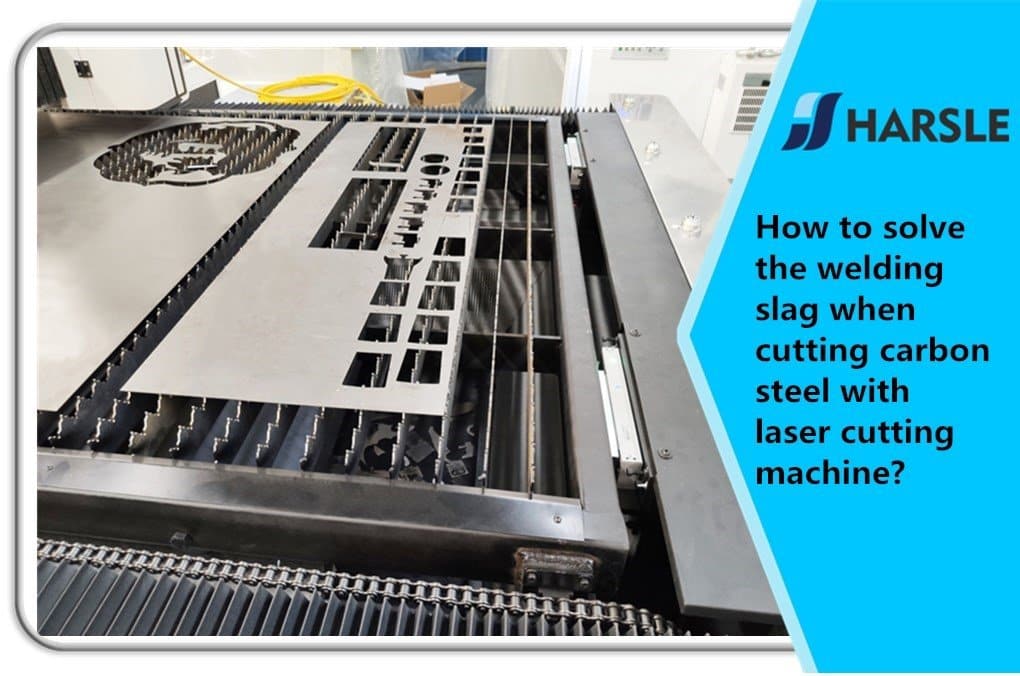

¿Cómo resolver la escoria de soldadura al cortar acero al carbono con una máquina de corte por láser?

El acero al carbono siempre ha sido uno de nuestros materiales metálicos comunes y siempre hemos utilizado máquinas de corte por láser para el procesamiento. Pero muchas personas han informado que cómo resolver el problema de la escoria de soldadura al cortar acero al carbono con máquina de corte por láser? Este problema es un problema relativamente común en el uso de máquinas de corte por láser, entonces, ¿qué debo hacer si me encuentro con tal situación?

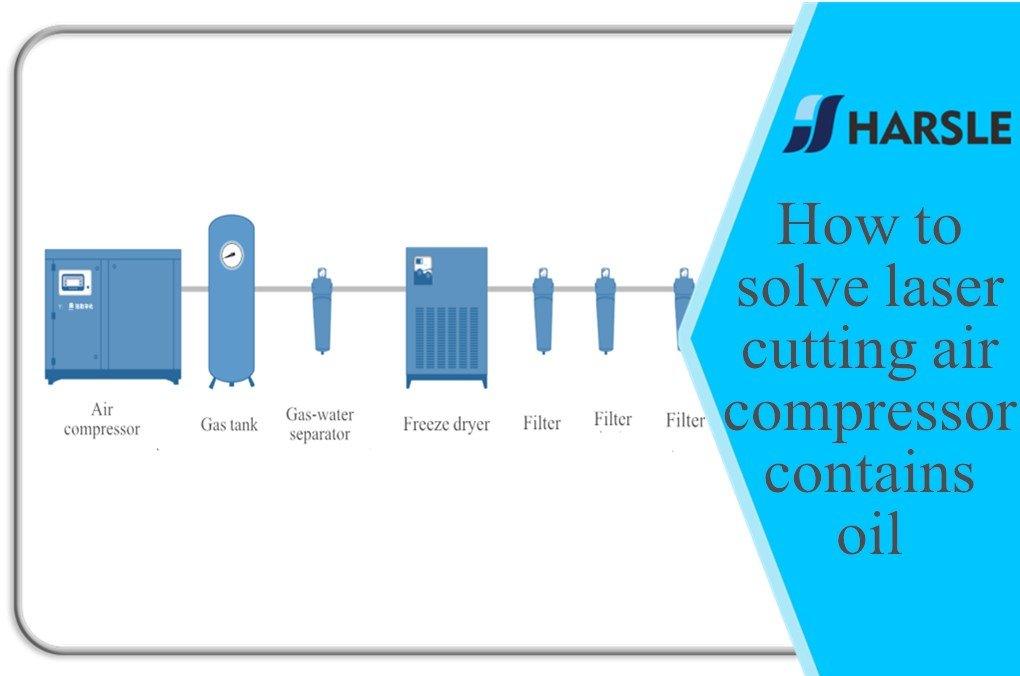

La presión del gas auxiliar es demasiado baja. Además del propósito de enfriamiento y combustión, el gas auxiliar también necesita expulsar la escoria. Cuando la empresa de gas auxiliar no alcanza un determinado umbral estándar, es imposible eliminar por completo toda la escoria producida por el corte y la fusión. Sople, por lo que antes del procesamiento de corte, debe verificar si la presión del gas auxiliar es normal y si el gas auxiliar se ha agotado. Si existe tal situación, debe mantenerse a tiempo para evitar afectar la calidad de corte.

El espesor del material de acero al carbono excede el rango de corte de la máquina de corte por láser. Debido a que la temperatura del corte por láser alcanza más de 1700 grados Celsius en el momento en que el rayo irradia la superficie de la pieza de trabajo, derretirá el material en el área y producirá escoria hirviendo. El fenómeno de ebullición también traerá una parte del oxígeno al área inferior de la zona de reacción, y bajo la acción de la combustión asistida por oxígeno, la parte inferior del área produce una reacción de combustión para realizar el corte de materiales.

Sin embargo, si el espesor del material de acero al carbono es demasiado grande, no hay oxígeno en el punto de fusión de la capa más baja, por lo que el material en la capa más baja no puede formar una reacción de combustión, y se derrite principalmente por el calor generado. por la reacción de combustión en la zona superior. Pero, de hecho, no está completamente derretido. Entonces, no importa qué tipo de gas auxiliar de alta presión no pueda soplar la escoria.

Además, cabe mencionar que en vista de la situación anterior, generalmente cuando se utiliza un máquina de corte por láser para cortar placas de acero al carbono más gruesas, se utiliza oxígeno como gas auxiliar. Por un lado, sirve para enfriar y soplar la escoria, y al mismo tiempo. Con el fin de apoyar la combustión, realiza un corte de material de acero al carbono más grueso y un corte de calidad perfecta. escoria de soldadura

Welding is a fundamental joining process used in various industries, from construction to aerospace. In the welding world, one often encounters a byproduct known as welding slag. This residue plays a crucial role in the welding process but also requires proper handling and removal to ensure the quality and integrity of the weld. In this comprehensive guide, we will delve into the world of welding slag, exploring its formation, functions, importance, and methods for effective removal.

Section 1: Formation of Welding Slag (200 words)

Welding slag is a non-metallic residue that forms during the welding process, particularly in arc welding methods like Shielded Metal Arc Welding (SMAW), also known as stick welding. The formation of welding slag is intimately tied to the use of flux. Flux is a material that coats the welding electrode or is present in the welding wire. This flux serves multiple essential purposes in welding.

During welding, the flux coating on the electrode or the flux-core wire melts alongside the electrode and base metal. As the materials melt and fuse, the flux undergoes a chemical reaction, creating a molten slag. This slag floats to the surface of the weld pool and solidifies as the weld cools. The result is a glassy or crystalline material covering the surface of the weld.

Section 2: Functions of Welding Slag (200 words)

Welding slag is not merely a waste product; it serves several vital functions in the welding process:

- Shielding: Welding slag acts as a protective barrier, shielding the weld pool and molten metal from atmospheric contamination, primarily oxygen and nitrogen. This shielding prevents the formation of defects like porosity and inclusions in the weld.

- Arc Stabilization: The flux coating helps establish and maintain a stable arc between the welding electrode and the workpiece, essential for a consistent and controlled welding process.

- Impurity Removal: Welding slag promotes the removal of impurities and oxides from the base metal. By facilitating this purification process, it contributes to the overall quality of the weld.

Section 3: Importance of Removing Welding Slag (200 words)

While welding slag plays crucial roles during welding, its removal is equally significant. Failing to remove welding slag can lead to several adverse effects:

- Slag Inclusions: If welding slag remains trapped within the weld metal, it can result in the formation of slag inclusions. These inclusions weaken the weld and diminish its mechanical properties.

- Aesthetic Impact: Welding slag often leaves a rough, uneven surface on the weld bead, affecting the appearance of the weld. For applications where aesthetics matter, proper slag removal is crucial.

- Incomplete Fusion: Thick layers of slag can impede complete fusion between the weld metal and the base metal, potentially compromising the weld’s structural integrity and strength.

Section 4: Methods for Removing Welding Slag (300 words)

Removing welding slag is a standard practice in welding, and various methods are employed:

- Chipping: After the weld has cooled, a welding hammer or chipping hammer is used to gently strike the slag layer. This causes the slag to fracture and break away from the weld bead. Chipping should be done carefully to avoid damaging the underlying weld.

- Wire Brushing: A wire brush, often referred to as a slag brush, is employed to sweep away any remaining slag particles from the weld. It also helps in cleaning the surface of the weld bead, leaving a smoother finish.

- Grinding: In cases where the slag is stubborn or adheres firmly to the weld, grinding tools such as a grinder or a chisel can be used to remove it. Grinding provides a more aggressive approach to slag removal.

- Washing or Blasting: In some applications, particularly those requiring high cleanliness standards, washing or blasting with abrasive materials like sand or steel shot may be used to remove residual slag and contaminants.

Section 5: Safety Considerations (100 words)

It’s crucial to prioritize safety when handling welding slag:

- Always wear appropriate personal protective equipment (PPE) such as safety glasses, gloves, and protective clothing to prevent injury from flying slag particles or sharp edges.

- Ensure proper ventilation in the workspace to remove fumes and gases produced during the welding process and slag removal.

- Maintain a clean work area to prevent tripping hazards and accidents.

Conclusion (100 words)

Welding slag is a fascinating byproduct of the welding process, with functions that contribute to the success of a weld. However, its removal is equally important to ensure the weld’s structural integrity, appearance, and overall quality. Understanding the formation, functions, and removal methods of welding slag is crucial for welders and welding professionals, as it contributes to the production of strong and reliable welds that meet industry standards and requirements.